您的位置:主页 > 成功案例 > 斯伦贝谢地学软件专栏 >

成功案例

- 2016年4月总第六十七期—【斯伦贝谢地学软件专栏】栏目

- 2016年2月总第六十六期—【斯伦贝谢地学软件专栏】栏目

- 2015年12月总第六十五期—【斯伦贝谢地学软件专栏】栏目

- 2015年10月总第六十四期—【斯伦贝谢地学软件专栏】栏目

- 2015年8月总第六十三期—【斯伦贝谢地学软件专栏】栏目

- 2015年6月总第六十二期—【封面报道】栏目

- 2015年6月总第六十二期—【斯伦贝谢地学软件专栏】栏目

- 2015年5月《页岩气专刊》—【IT石油&IT应用】栏目

- 2015年4月总第六十一期—【斯伦贝谢地学软件专栏】栏目

- OLGA流动保障技术在多相流混输管道中的应用

- 2014年中国区Ocean开发用户研讨会

- 油气藏开发精细研究技术新进展

- 2014年6月总第五十六期——【斯伦贝谢地学软件专栏】栏目

- 2014年5月《页岩气专刊》——【IT石油&IT应用】栏目

- 2014年4月总第五十五期——【斯伦贝谢地学软件专栏】栏目

- 2014年4月总第五十五期——【访谈&企业专访】栏目

- 2014年2月总第五十四期——【IT石油&IT应用】栏目

斯伦贝谢地学软件专栏>>

OLGA流动保障技术在多相流混输管道中的应用□ 赵国玺 / 业务开发经理 斯伦贝谢SIS部

摘要:随着石油天然气开发逐渐向深海及沙漠等地区开发,对于大管径、高压力、长距离的多相流混输技术要求日益迫切,多相流混输与气液分输相比建造成本和输送成本都会大大降低,但多相流管道混输比分相管输会遇到更多的流动保障挑战, 本文结合实例对OLGA多相流瞬态模拟器在多相流管道混输的工程设计和风险分析、多相流管道的实时运行监视和预测等大多 数用户关心的解决方案和应用上给予了阐述和探讨。

关键词:多相流 管道 瞬态模拟 混输 OLGA 流动保障 积液 CO2 腐蚀 抑制剂 水合物 蜡 清管 专家系统 安全 实时 虚 拟计量 预测 泄漏 漏点定位 报警

油气田的生产过程本质上就是油气水从油藏 => 井筒 => 管道 => 站场 => 净化厂的流动过程,在这整个过程中,我们想方设 法要控制的就是油气水流动的安全、顺畅,油气水流动的稳定与否关系着生产安全、运营成本、和生产效率,所以油气田生产 的关键就在于油气水的多相流动保障。

斯伦贝谢集中了流动保障领域的顶级专家,并拥有世界领先的多相流保障技术和丰富经验,其软件OLGA是唯一得到认证的动态多相流动模拟器,是用户重大决策的可靠保证,其应用贯穿从概念设计到初步设计、详细设计、操作、风险预测及分析和优化整个项目周期,OLGA应用于流动保障的所有领域,例如管道安全设计与安全操作风险评估、段塞追踪、结蜡风险、水合物风险、腐蚀、清管作业、泄漏分析,开停车方案等,保证井筒和管道的完整性。

随着石油天然气开发逐渐向深海及沙漠等地区开发,对于大管径、高压力、长距离的多相流混输技术要求日益迫切。因此, 在工艺过程设计中多相流动的关键参数(如清管液量、清管压力、冷却时间)的模拟对于方案的选定至关重要,OLGA可以为 用户提供全方位的评估以优化设计、降低投资、减少风险、提高生产效率。

全球知名的石油公司如BP、Shell、Exxon Mohil、Total、ConocoPhillir队、 Chevron、PetroNa队、ENI、Statoil、Brazil Oil 等都是斯伦贝谢的重要用户与合作伙伴,并一直对OLGA软件的研发和实际验证进行投入,OLGA软件集成了全球石油公司的智慧和 流动保障专业知识,这也使得 OLGA 在油气田生产的重要环节:多相流的流动保障(安全生产保障)、井筒设计和操作、多相 流管道设计和操作、动态水力学钻井、生产优化等领域,一直处于世界领先地位,OLGA 模拟在油气井、管网(包括海管)和 油气处理设备中的油、气、水的瞬时运动状态,其计算结果被世界各大石油公司所认可并成为各大石油公司和从事油气田工程 设计、维护服务的标配软件。

流动保障把重点放在从储层到工艺设备生产路径的潜在生产问题上,例如,碳氢化合物固体形成能够影响深水生产系统的 流动安全,为减小这种特殊风险,需要一种系统的方法来确定水力学和热力学因素。

管道的流动保障意味着在一个可能的范围内设计和操作一个管道系统,而不是仅仅在问题出现时才去对其干预。设计必须要细化到考虑其操作运行的各个方面,比如:相关设施能否在任何可能的条件下满足处理多相流体和分离多相流体的需要?确定防止因高程变化引起的段塞流不稳定性流动的操作窗口?如何运行可以减轻或避免水合物/蜡在管道中的生成等等。

而操作一个管道系统则意味对管道运行的实时监测和预测,在发生问题或将要发生问题时对其进行干预,以保证管道运行的安全和效率。

解决多相流混输管道的流动保障问题需要从多个方面进行考虑,包括 管道工程设计与分析环节(离线应用)、和管道操作运行环节(在线应用)

管道流动保障的工程设计与分析

流动保障问题是管道设计中最重要的问题之一,通常分为概念设计、初步设计和详细设计几个阶段,概念设计一般通过多 相流稳态模拟器完成,而在初步设计特别是详细设计阶段,需要对管道未来操作的各种挑战和风险进行分析,对相关的管道尺寸、材质、管程、分离器尺寸、相关的设备等进行详细选型,这时瞬态模拟器成为首要选择。

OLGA多相流瞬态模拟器和其他稳态软件的比较:

OLGA软件既可以进行多相流瞬态模拟,也可以支持多相流稳态模拟,OLGA软件与其他多相流稳态模拟软件的主要区别如下表:

OLGA对管道启动、停输分析和方案设计

OLGA动态模拟生产启动过程管道出口液量的变化。通过动态模拟,优化出生产启动操作方案。OLGA 动态模拟生产启动过程,产量的变化引起持液量的变化和流动的不稳定,从而给出安全的产量提升速度。指导用户如何进行产量提升操作、操作 步骤。

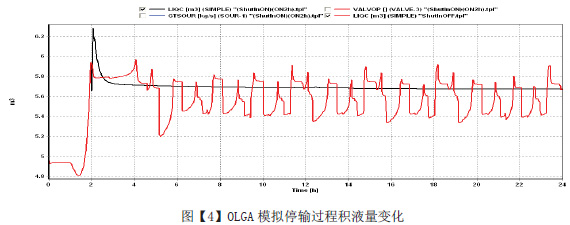

OLGA用于模拟管线停输过程中,计算沿管线的积液量变化,计算该过程中的温度下降过程,分析水合物或蜡的生成风险。指导用户如何进行管线停输操作。

OLGA也可以模拟产量波动时管线流体的运行状态,例如输量先降低后升高的过程,通过模拟发现管道积液量也会发生变化,产生很大的水击。

通过上述模拟计算,OLGA可以帮助您分析管道启动和停输过程中可能发生的风险,从而制定最合理的启动和停输方案及其操作步骤,完成生产准备工作。

OLGA用于管道段塞流分析

段塞流会造成大量的高能量,高速流动的液体流入分离器或段塞捕集器。段塞会损坏设施设备,使分离器溢出,去除腐蚀抑制剂使之失效,产生高回压降低产量。OLGA能够模拟预测由于流量变化、地形、启动、水力学和清管引起的段塞流动工况,跟踪每个段塞从生成到从管线流出或在管线里消失的独特功能。

•设计集输装置方面具有很高的使用价值。

•确定管线下游设备(如分离器、压缩机)能否合理地处理段塞。

•采用OLGA能够模拟管道段塞的流动状况,计算段塞的长度、段塞液量以及持续时间等,同时也能够对控制段塞流的方法进行模拟分析。

OLGA用于水合物模拟

水合物是两相混输管道设计和生产管理中值得注意的问题。在实际生产中会遇到水合物堵塞而造成停产的情况。有计划停输时,流体温度逐渐降低有可能导致水合物的形成,因此需要在流体中注入大量水合物抑制剂,以防在停输过程中形成水合物堵塞管道。

•何处及何时形成水合物,水合物平衡曲线

•水合物形成速度和量

•影响流体传输性,水合物的流变性和水合物流体模型 如图[7]:

在管道停输后8小时,指出那个地方出现水合物风险。

下图[8]是管道停输3小时到10小时,水合物生成情况。红线之上是水合物生成区,OLGA可以准确告诉水合物在什么时间、在管道的哪个位置上出现水合物,并帮助用户制定最合适的应对方案。

OLGA的水合物模拟计算帮助用户进行保温层的设计,优化抑制剂的使用等。

OLGA用于蜡沉积分析

蜡的形成或沉积会导致管线中的压降增大可能会生成蜡将造成管道的严重堵塞,引发严重的安全问题并带来巨大的经济损失。原油中蜡结晶会产生以下主要问题:高粘度和高压力损失,影响沿程摩阻;停输再启动的流动屈服应力高;蜡结晶在表面沉积;析蜡、结蜡影响沿程的温降。因此,对于海上经类流体输送管道,准确模拟蜡沉积过程能够为油田的安全生产及输送提供更有帮助的建议,有效降低事故的发生,且能够大大的降低生产成本。

•OLGA具有计算蜡质成分沿管线传输和沉积过程的功能,计算蜡沉积厚度。

•OLGA可以帮助你找出最佳的预防结蜡方案:加厚管壁绝热防护层,电加热,热油循环加热、抑制剂预防结蜡等

•OLGA可以帮助你找出补救措施:清蜡操作等

基于OLGA Online的PMS(Pipeline Management System)系统

基于OLGA的PMS可以帮助用户:

•可以拓展工作限制,即实现卡边操作

•减少非计划停输等

•可以使得管道运行更加稳定,提高安全性

•可以对非正常情况进行提前预警

•优化抑制剂的使用,节约抑制剂用量

•Exten队ive virtual in队trumentation and fall-out 队trategy

基于OLGA Online的在线流动保障系统总共为用户提供几十种应用以解决用户遇到的各种问题,涵盖几乎所有关于管道多 相流流动保障问题的解决:

•管道启输准备

•段塞监测、预测和控制

•水击预测和控制

•管线的漏点检测和定位

•水合物预警

•蜡沉积处理

•清管操作等

OLGA® Online是一个完全动态的在线生产支持系统,基于经过验证的成熟组件,为持续低成本高效率的生产运行提供知识 保障:

•多相流瞬态流动模型在线连接( 透明的生产系统和 虚拟仪表计量系统 )

•仪表校验与替换

•高精度历史数据存档

•灵活的Weh图形用户界面 (GUI)

•多种供作业人员,监督人员和工程使用的生产运行模型

•集生产运行,控制,优化,集成和安全于一体的综合应用系统

•即插即用的 OPC (UA) 接口能够很容易地与第三方系统如控制系统或实时数据库集成

基于OLGA® Online的流动保障系统三种运行模式:

实时模式:与油田实际生产平行,提供比控制系统更多的信息。应用实例包括漏失探测,水合物形成分析和管线段塞计算等。

预测模式:用于预测未来生产,从目前生产条件开始到比实时快50-200倍的未来生产条件。用户可以将预测模式设置为周期性运行。例如,定期进行未来5小时预测,从而提供未来可能发生的停输预警和其他紧急情况预警。

计划模式:可以通过情景分析(What-If Analysis)调整所有参数进行新的操作规程计划。计划模式也可以用来做培训,培养作业人员对管线动态及其对处理设备影晌方面等知识的理解。

虚拟计量系统 VFM- OLGA Online:

管道中某个特殊位置的流动状态和运行参数往往对管道的运行十分重要,但往往有些位置难以安装或无法安装测量仪表,或是安装费用太大,这时 VFM(Virtual Flow Metering)显然成为一个好的选择,VFM通过OLGA动态模型的自动实时计算,提供生产系统中测量仪器无法触及位置的信息,从而使生产作业人员能够在斯伦贝谢油田生产运营知识库的基础上进一步提出更加先进的生产作业建议,模型中( 虚拟仪器 )的数值可以与实际仪器/仪表测试结果相互校验,用于实际仪器/仪表工况检测; VFM系统架构如图[15].

VFM从 SCADA/DCS/PLC/RTDB 等系统采集数据,然后通过OLGA瞬态模型进行实时计算,可以让用户实时监控生产系统中从井筒到管道上任何一个位置的生产运行参数,帮助用户构建透明生产系统。

如上图[16],在该多相流管道中,使用VFM对管道中关心位置的运行参数进行实时计算和监视,该计算结果在有现场仪表的位置上可以和现场仪表的测量结果同时进行比对,以确定VFM的精度,同时反过来可以监视现场仪表的可靠性(绿色数据为 VFM 虚拟计量、蓝色为现场仪表测量)。

VFM相比传统模式有如下优点:

•节省一次投资

•节省维护费用

•对已有仪表进行故障诊断

VFM系统的虚拟计量结果会受到现场计量和模型的不确定性影响:

基于OLGA模型的管道泄漏检测和定位

•基于管道始端和末端的仪表测量

••现场仪表测量通常包括:压力、温度和流量

••把上述测量值作为 OLGA 模型的边界条件,OLGA 在 5 到 30 秒内对漏点进行计算

•基于管道系统的边界条件(上述仪表检测),OLGA管道模型同时实时计算压力、温度和流量

•泄漏检测系统把管道系统的模拟计算与现场检测进行比较

•操作的改变引起压力和流量的变化,理想情况下,模拟计算的值和现场测量值没有差别

•如果有泄漏则会引起模拟计算和现场测量的偏差

•管道泄漏检测系统

••在管道始端(入口处)压力失衡

••在管道末端(出口处)流量失衡

•泄漏的确定

••模拟计算的入口压力大于现场测量的压力

••模拟计算的出口流量大于现场测量的流量

•漏点位置的锁定

••通过下列比较确定漏点位置:

•随入口处现场测量的流量和测量压力作为边界条件,模拟计算的管道剖面压力下降

•出口处现场测量的流量和测量的压力作为边界条件,模拟计算的管道剖面压力下降

••两条压力曲线的交汇点即是管道的泄漏位置

积液专家

通过OLGA模型计算并实时监视凝析油和水相的实际流量和沿井筒与管线中的分布

计算实时积液量

•预测沿整个管道任何位置的积液量

•水相指水 + 抑制剂

•工作模式 : 支持实时 预测 和情景分析(计划)工作模式

段塞专家

实时监视和预测管道系统中的段塞流和水击压力 / 流量:

•因地形引起的段塞的形成、位置、和大小

•因管道操作引起的段塞:如管道启输、停输等过程

•段塞补给器的液位、压力预警/段塞捕集器的水击预测

•工作模式:实时模式、预测模式和情景分析(计划)模式

清管专家

实时跟踪监视、预测清管球的位置,标准计算结果:

•清管球运移距离

•清管球当前的运移速度

•清管球平均运移速度

•清管球到达时间预测

•清管球前的液量

•段塞体积大小

•支持可多个清管球模拟(清管球组)

•优化清管的频率,系统清管提醒

•工作模式 : 支持实时预测和情景分析(计划)工作模式

腐蚀专家

计算在当前操作条件下的腐蚀速率•

•标准腐蚀专家系统包括 CO2 腐蚀,考虑水的累积和管壁的剪切力

•高级腐蚀专家同时包括 CO2 和 H2S 的腐蚀

••腐蚀速率可以由石油公司内部计算或使用第三方腐蚀计算工具,然后集成进 OLGA Online.

••OLGA Online可以为第三方腐蚀计算软件提供历史的和实时的压力、温度、腐蚀抑制剂的含量等作为第三方工具的输入。

•工作模式:实时模式、预测模式

水合物专家系统

监视整个生产系统中当前到水合物析出区的温度差

•基于水合物分离曲线,显示温度操作空间

•该水合物余量计算考虑了实际的压力、温度和抑制剂用量等因素

•常结合抑制剂追踪(MEG Methanol LDHI 等 )应用一起使用

•对于LDHI化学老化因素也考虑进OLGA模型

化学药剂 - 抑制剂管道

•追踪生产系统中化学抑制剂的分布并计算总量

•处理各种不同类型的抑制剂如:甲醇、乙二醇、乳酸脱氢酶同工酶(LDHI)等。

•通常与水合物应用一起,计算抑制剂用量、真实的压力和温度等。

•对于LDHI同时考虑到其老化效果

•计算抑制剂停止注入后多长时间形成水合物

•该专家系统自动模拟一旦化学药剂停止注入时,多长时间可以产生水合物形成的条件

生产提量专家系统

•计算生产系统在现有条件下最快的提产速率

•根据段塞捕集器/分离器的液位、压力边际,确保避免产生溢流、过压/欠压的情况下,优化提产速率

•设定线性或其他预定义提产程序

•把产率从目前的条件提高到满负荷生产或其他用户预定产率。

•考虑段塞捕集器/分离器出口的产率变化

高级报警系统

为用户提供实时报警和预测北京两种报警模式:

•实时报警

•对控制系统中传统报警的补充

•报警由模型计算或专家系统触发

••泄漏报警

••水合物生成风险报警

••清管球到达报警( 例如.离接球处20分钟即报警 )

••抑制剂缺乏报警

••段塞到达报警、( 如.到达立管底部 )

••产率提升太快引起的报警

•这些报警可以通过OLGA Online专家GUI和/或集成进控制系统的操作员站进行报警

预测报警

•模拟未来情况包括操作改变

•提前预测报警

••例如:分离器液位将在3.5小时后达到高限等

此外,基于OLGA的PMS系统为用户提供数十个专家系统(Advi队or队),针对性解决各种流动保障问题(实时监视、预测 和情景分析)。

总结:流动保障是当前油气生产最重要的课题之一,它帮助用户解决油气生产的源头性问题和常规技术无法企及的隐性问题,粗略估计全球每年因流动保障问题使用户增加的操作成本多达至数十亿美金,如段塞流和水击效应、管道泄漏、管道堵塞等流动保障问题将导致管输能力下降进而导致生产下降能力下降、管道运行风险增高和操作运行成本的增加。OLGA可以帮助用户在工程设计和操作运行等不同的阶段帮助用户预测、解决管道生产中的流动保障问题,帮助用户应对由流动保障问题引起的安 全风险和潜在生产损失。